一种替换型LED灯管的设计方案

|

上传人:阳光照明 梅新强 上传时间: 2016-10-31 浏览次数: 526 |

随着LED产品的技术革新,LED照明已逐步在家居、办公、公共设施建设等照明领域得到广泛应用。直管型灯管作为传统照明领域的一大特色产品,具有较高的市场占有率,在LED照明产品大规模发展趋势下,直管型LED灯管的研发推广也在如火如荼的进行着。

本文介绍了一款了可取代传统灯管的的LED灯管的设计方案,通过批量生产验证,该工艺方法操作简单、可靠性高,可以进行推广及应用,该款产品可取代传统的直管荧光灯,市场前景十分广阔。

1、直管型LED产品的分类及特点

1.1、产品结构特点分类

从管型结构特点上看,当前市面上较常见的直管型LED产品主要有以下几类:①半铝半塑型;②塑包铝型;③全塑型;④全玻璃管型 等。

1.2、全玻璃型LED直管灯的特点

全玻璃型直管LED凭着其自身的特色:外形与传统T8(T5)光源一致,光色柔和、光效高,替换方便等优点,在市场上的接受度越来越高,市场占有率也在稳步上升。目前玻璃直管型LED虽已有一定的市场占有率,但真正能够直接取代传统荧光灯,直接点在原有荧光灯灯具的产品不多,我们基于替换方便的考虑,设计制作了一种外观与传统直管一致的LED灯管。

2、LED灯管的设计方案

结合传统荧光灯的外形,替换型LED灯管部件分为:驱动设计、外壳玻璃选型、堵头灯头、发光器件等。

2.1、驱动电路设计

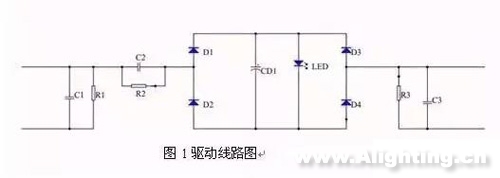

驱动电路是替换型LED灯管设计的关键,电路的接入模拟传统荧光灯的灯丝。驱动电源由用于降压限流、整流滤波的主电路和具有正常点亮 LED 灯管和保护LED 灯管免受瞬间高压冲击的作用的模拟灯丝电阻电路组成。

设计方案包括用于防止灯管因电流过大和 / 或电压过大而损坏的过压过流保护电路,仅在高频电流输入时产生感应电压的频率检测电路,用于将低频交流电或高频交流电转变为无杂波的直流电的整流滤波电路,用于整流滤波电路输出的直流电进行降压以获得LED 日光灯管中的 LED 灯珠组的工作电压的 BUCK 降压电路,用于屏蔽所述的 BUCK 降压电路中的 PWM 开关电路以直接控制所述的 BUCK降压电路工作的高频直通电路;

所述的过压过流保护电路的输入端接入市低频交流电或电子镇流器输出的高频交流电,所述的过压过流保护电路的输出端与所述的频率检测电路的输入端连接,所述的频率检测电路的一个输出端与所述的整流滤波电路的输入端连接,所述的频率检测电路的另一个输出端与所述的高频直通电路的输入端连接,所述的整流滤波电路的输出端与所述的BUCK 降压电路的输入端连接,所述的高频直通电路的输出端与所述的 BUCK 降压电路的控制端连接,所述的 BUCK 降压电路的输出端与 LED 日光灯管中的LED 灯珠组连接。

驱动线路如下图1:

2.2 、LED直管灯用玻管性能要求

直管型LED灯外壳玻璃管性能主要包括外观效果、透光率、雾化度、耐温耐湿性能、防潮性能、硬度、导电率、膨胀率、弯曲度、以及对整灯光色参数等方面的影响。

关键指标如下:

①外观效果:颜色一般为乳白色,表面光滑、无气泡、无划痕、无杂点等;

②透光率:测试计算方法,用同一个发光光源在指定电压功率下分别套用相同规格的透明玻璃管和乳白色玻璃管,用积分球测试其光电色参数测试,乳白色的与透明的光效之比即为透光率,通常情况下透光率要求在92%以上;

③雾化度:将匹配的光源(灯珠)器件放在玻管内,额定电压、功率下将灯点亮,看不到发光点(灯珠),要求整根玻璃管雾化度均匀、发光性能一致,无明显明暗差异;

④耐温性能:将玻璃管放在150℃高温箱中,200小时后,无颜色变化,无爆裂、无变形等异常;

⑤耐水性:将玻璃放在60℃恒温水浴箱中,24小时后,无颜色变化,无爆裂、无变形等异常;

⑥膨胀系数波动:同一批玻管的膨胀系数波动要求控制在±1×10-7/℃;

⑦导电性:玻璃管内外壁均要求不导电;

⑧光色影响:乳白色玻管与透明玻璃管套用同一个光源测试光色参数,光谱、色温、显色指数不能有明显差异;

⑨硬度:以T8玻璃为例,采用通用玻璃压力计测试垂直压力一般要求大于300N,具体以各厂家客户为准。

⑩弯曲度:以T8-1.2米长的玻管为例,一般要求弯曲度不超过3°。

以上性能中,透光率、雾化度、耐温耐湿、光色影响是大多数厂家比较注重的。

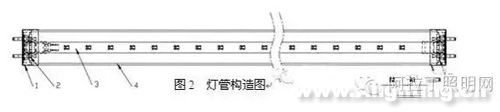

2.3 、灯管设计

替换型LED灯管主要由:堵头1、端头线路板2、电源驱动、发光模组3、外壳玻璃管4组成。发光模组有基板材料与贴片式LED灯珠组成,将LED灯珠均匀分布在基板中间部位。

如下图2:

3、LED玻璃灯管生产方案

3.1 、LED灯管量产时存在的工艺难点

一般情况下玻璃灯管内的发光器件与玻璃管采用胶水进行粘结的。

首先,胶水固化方面存在难度。LED玻璃灯管生产过程中的胶水一般为硅胶,固化过程中耗时较长,这样在整个生产工艺中增加了产品周转次数,各个生产环节连接过程中流畅度受到影响,生产效率较低。

第二,点胶设备,在LED玻璃灯管生产过程中,PCB的固定及堵头的安装都需要点胶设备配合完成,目前点胶设备的工艺发展日趋成熟,工艺难度相对较小;

第三,在LED灯管的整个安装过程中,电源与堵头安装方面最为复杂,对实现作业流水化的阻力最大。

3.2 、灯管生产工艺自动化方案考虑

为解决LED生产工艺中存在的相关难题,实现其系统化流水化生产作业,必须集中精力解决上述生产工艺中的问题。并且,对LED玻璃灯管生产工艺自动化方案的探讨也要作为工作重点展开,自动化工艺在LED玻璃管的生产过程中起到降低成本和提高生产效率的作用,各企业在相关生产过程中,对自动化技术的引进做出了相应的规定。

其中,自动化的引进必须简化生产工艺,固定产品结构,保障产品生产量的大幅提升。因此,对自动化技术的引进,提高产品产量的过程中必须按照固定产品结构,简化生产工艺的过程开展。

4、结束语:

本文简述了一种全替换型LED玻璃灯管的设计方案,并对技术难点进行解析,提出用模拟灯丝电阻设计线路、灯珠优化排布等方案来解决技术难点,同时也提出采用自动化点胶、自动化装配工艺方案,以此来优化LED玻璃灯管设计、工艺方案,对LED玻璃灯管的量产推广有一定的指导意义。

参考文献:成年斌.LED玻璃灯管生产工艺与自动化方案探讨[J].佛山科学技术学院学报(自然科学版),2016,34(2):65-71.

用户名: 密码: