5、IR LED

IR LED即红外LED,是一种将电能转换为光能的近红外发光器件,它具有体积小、功耗低、指向性好等一系列优点。

根据IR LED芯片的特性,不同波长的红外LED产品可应用到不同的领域,如:遥控器、医疗器具、空间光通信、红外照明、固体镭射器的泵浦源、高速路的自动刷卡系统、摄像头、监控、楼宇对讲、防盗报警等。随着大功率红外线开发应用加速,IR LED厂商的研发重点倾向也从遥控器、滑鼠、通讯等附加价值较低的应用市场,转向手机、车用、安控产品红外线监视、红外医疗等高附加价值市场应用。

在蓝光LED陷入红海竞争时,国内芯片企业纷纷转型。此时,市场持续升温的IR LED越来越受到关注,并成为转型主要目标市场之一。预估至2020年IR LED产值(不含传感器)将达7.1亿美元(约合人民币47.11亿元),年复合成长率达24%,成为LED厂商的新蓝海。

据有关数据显示,2014年红外线LED应用于安全监控的市场规模为9400万美元,2015年已增长至1.2亿美元。然而,由于LED厂商激烈的价格竞争,加上有越来越多厂商开始透过缩小晶片尺寸及改变封装形式以降低成本,使得2016年红外线LED于安防监控应用的产值微幅成长。

6、UV LED

UV LED即紫外LED,是单波长的不可见光。紫外LED在医疗、杀菌、印刷、照明、数据存储、以及保密通信等方面都有重大应用价值。

按紫外线的生物效应,可将紫外线按波长从高到低划分为以下四个波段:

UV-A(400-315nm):也称为黑光,波长最长,能量最低,占有自然界紫外光的最大份额。能引起皮肤的色素沉淀产生黑斑,故又称致黑斑紫外线;

UV-B(315-280nm):是自然界紫外光中最具破坏性的部分,会导致皮肤晒伤,产生红斑,部分可被大气臭氧层吸收,又称致红斑紫外线;

UV-C(280-200nm):全部被大气层吸收,通常只能用人造光源生成。多用于杀菌消毒。

真空紫外线(200-100nm):无法进入大气层,存在于太空中。

据了解,紫外 LED 的发展主流为UV-A LED与UV-C LED,其中UV-A LED多聚焦于光固化市场应用。数据显示,2016年由于紫外光LED产品积极导入光固化、杀菌与净化市场等各项应用,预估产值将成长至 1.66 亿美元。在UV-A LED市场激烈杀价竞争下,整体紫外线LED 市场产值已连续两年持平于 1.22 亿美元。

另外,由于UV-C可应用在食物保鲜、空气净化、水净化等市场,潜在需求惊人。然而UV-C LED产品技术门槛相当高,不论在磊晶、晶片技术、封装与市场接受程度等都面临诸多挑战。在技术持续进展下, 预估2016 年UV-C LED杀菌与净化应用的市场产值达 2800 万美元,2021年将达2.57亿美元,年复合成长率高达56%。事实上,现阶段主要UV-C LED厂为美国、日本、韩国厂商,预计包括日亚化学与中国台湾地区LED厂商都在今年第四季陆续推出UV-C LED产品,以加速UV-C LED技术进展。在国内LED企业中,以鸿利智汇、国星光电为代表的中游封装公司都计划也相继推出了各自的深紫外LED产品。

7、Micro LED

Micro LED技术,即LED微缩化和矩阵化技术。指的是在一个芯片上集成的高密度微小尺寸的LED阵列,如LED显示屏每一个像素可定址、单独驱动点亮,可看成是户外LED显示屏的微缩版,将像素点距离从毫米级降低至微米级,结构是微型化LED阵列,也就是将LED结构设计进行薄膜化、微小化与阵列化,使其体积约为目前主流LED大小的1%。

Micro LED与LCD、OLED的比较

Micro LED display是底层用正常的CMOS集成电路制造工艺制成LED显示驱动电路,然后再用MOCVD机在集成电路制作LED阵列,从而实现微型显示屏,也就是所说的LED显示屏的缩小版。

Micro LED尺寸通常在100μm以下,目前业界水平大约10μm,未来长期目标是3μm以下。它具有高亮度、低功耗、体积较小、超高分辨率与色彩饱和度等特点,主要应用于智能穿戴设备、头戴式显示器、抬头显示器、数码看板、TV等。

Micro LED 应用于小间距显示屏产品优势明显,随着点间距微缩,传统 LED 封装成本占整体显示屏模块比重将大幅上扬。Micro LED技术无须封装支架与金属打线,可降低传统SMD LED 封装成本。

全球的LED厂商虽相继启动Micro LED开发计划,但由于仍有瓶颈亟需克服,因此业界普遍认为Micro LED要进入商业化量产,可能还需要5~10年时间。虽然距离量产化还需有段时间,但Micro LED成为产业热点已是不争的事实,业界认为,只要在巨量转移的良率与精确度有所克服,在小尺寸应用上指日可待。一旦Micro LED商用化,估计会消耗全球LED现有产能的五成。

主要厂家布局Micro LED现况

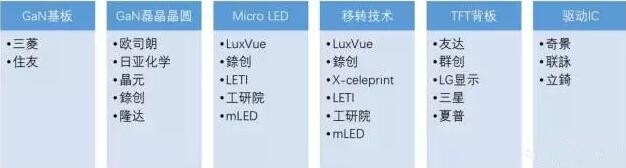

Micro LED供应链